Pt100 Ellenállás-hőmérős (RTD) Érzékelés – Bővebb Információk

Mi a Pt100 RTD (Ellenállás-hőmérő)?

A Pt100 RTD szenzor az ellenállás-változáson alapuló hőmérséklet-érzékelők egy fajtája, melyet széles körben alkalmaznak hőmérsékletmérésre. Számos RTD szenzor típus létezik, de a leggyakrabban a Pt100-al találkozunk, ami sokféle kivitelben, konstrukcióban készülhet, így alkalmassá válva mind az iparban, a tudományban vagy akár a hétköznapi életben történő felhasználásra.

Ellenállás-hőmérők (RTD-k)

Az ellenállás értéke – amit egy elektromos vezető a benne folyó árammal szemben mutat – függ annak hőmérsékletétől (lényegében az elektronok szétszóródásának és az atomrácsszerkezet vibrációjának mértékétől. Ennek az elméletnek az alapja, hogy a szabad elektronok a fémekben hullámként szabadon áramolhatnak, az áramlásukat csak a kristályrácsok szakaszossága módosítja. Az egyetlen bökkenő az anyag szennyezettsége és a kristályrácsokban lévő hiba, ami szintén elektron szétszóródást okoz, ami pedig ellenállás változással jár. Szerencsére ez a hatás nagymértékben hőmérséklet független, így nem okoz túl nagy problémát, de azért tisztában kell lennünk vele.

Az ellenállás-hőmérővel való hőmérsékletmérés elméletének a gyakorlatban való alkalmazása sokkal egyszerűbb, mint a hőelemes hőmérsékletmérésé. Először is, abszolút mérést végzünk, nem pedig differenciát, tehát nincsen referenciakivezetés és így nincsen szükség hidegpont kompenzációra. Másodszor, egyszerű rézkábelek használhatók az érzékelő és a műszerek közt, mivel nincsen semmilyen speciális megkötés velük szemben. Természetesen azért nem ilyen egyszerű a helyzet (a teljes összehasonlításhoz lásd a 3. rész 1. fejezetét).

Az első ismert javaslat az ellenállások hőmérsékletfüggésének hőmérsékletmérésre való felhasználására 1860-ból Sir William Siemenstől származik, és nem sokkal később 1870 körül gyártottak először ellenállás-hőmérőt. Habár platinát használtak (a leggyakrabban használt fém napjainkban az RTD-s hőmérsékletmérésben), a származtatott interpolációs képlet nem volt kielégítő. A gyártási konstrukció miatt fellépő instabilitás volt az alapvető probléma. Akkor egy platinaszálat tekertek egy kerámia csévetestre, majd ezt egy vascsőbe helyezték. A csévetest és a platinahuzal hőtágulási együtthatójának különbségéből adódóan mechanikai feszültség keletkezett a platinában, ez a fém rácsszerkezetében eldeformálódást idézett elő, ami pedig ellenállás-növekedéshez vezetett. Callendar 1887-ben kezébe vette az irányítást, de csak 1899-re sikerült a nehézségeket kiküszöbölni, és ezzel létrehozni a platina ellenállás-hőmérőt.

Alapjában véve ma is ez az elfogadott konstrukció, és amíg a hőmérséklet és az ellenállás kapcsolata előreláthatóan egyenletes és stabil, addig a jelenség valóban használható hőmérsékletmérésre. Ahhoz hogy ez igaz legyen, a szennyezettség okozta ellenállás hatások mértékét minimalizálni kell, ahogy ez néhány fém esetében már eleve így van – ezek ellenállása szinte teljes mértékben csak a hőmérséklettől függ. Mivel a hőmérsékletmérésben olyan, hogy ”szinte teljes mértékben”, nem elegendő, így az ellenállások tisztaságának mértéke is konstans kell, hogy legyen ahhoz, hogy minden gyakorlati alkalmazás számára elfogadhatóvá válhasson. Ez azt jelenti, hogy a fizikai és kémiai összetevőket állandó szinten kell tartani.

Tehát a pontos ellenállás-hőmérés egyik legfontosabb elvárása az, hogy az érzékelőelemek anyaga tiszta legyen. Az érzékelőknek olyan hőkezelésen kell átesniük, hogy a későbbi hőmérsékleti behatások során ne menjen végig benne fizikai változás. Továbbá olyan környezetben kell tartani, ami a szennyeződéstől megvédi – ezzel a kémiai változás veszélye is elhárítható.

Eközben másik kihívás a gyártók számára, a nagyon vékony, finom, tiszta kivezetés megfelelő alátámasztásának biztosítása, amelynek segítségével magas hőmérsékleten sem, és mechanikai behatások esetén sem jön létre mechanikai feszültség a kivezetésben – ami ugyebár könnyen előfordulhat a már beépített szenzor és a védőburkolat eltérő hőtágulása, vagy akár a használat közbeni rázkódások miatt.

A megkívánt pontosságtól függően, a platina ellenállás-hőmérő kimeneti jele és a hőmérséklet közti összefüggés másodfokú egyenlethez vezet:

Rt / R0 = 1 + At + Bt2

(0ºC felett ez a másodfokú megközelítés több mint elegendő) vagy Rt /R0 = 1 + At + Bt2 + Ct3(t-100)

(0ºC alatt, ha nagyobb pontosságra van szükség, azt a harmadfokú tag biztosítja)

Ennek következtében:

t = (1/a)(Rt - R0) / R0 + d(t/100)(t/100 -1)

Ahol: Rt az ellenállás-hőmérő ellenállása t hőmérsékleten; R0 az ellenállás-hőmérő ellenállása 0ºC-on; t a hőmérséklet ºC-ban mérve. A, B és C a kalibráláskor meghatározott konstansok (együtthatók). Az MSZ EN 60751 (IEC 60751) ipari RTD szabványban az A 3.90803 x 10-3, a B –5.775 x 10-7 és a C –4.183 x 10-12. Egyébként, mivel ennek a három állandónak a megjelenítése nem tökéletes, az ITS-90 skála bevezet egy további referenciafüggvényt egy sor szórásegyenlettel a 0ºC feletti, gyakorlati hőmérsékleti sávban (20 tagú polinom).

Az a tényező, (R100 - R0)/100 . R0, alapvetően a tisztaságát és hőkezeltségi állapotát határozza meg, de ez az érték alapvetően az ellenállás átlagos hőmérsékleti együtthatója a 0 és 100ºC közti hőmérséklettartományban (az ellenállás/hőmérséklet görbe átlagos emelkedése ezen tartományban). Ugyanakkor a d tényező a lineáristól való eltérést írja le ugyanebben a tartományban. Ennek a mértéke a hőtágulástól és a Fermi energia közeli állapotgörbék sűrűségétől függ. Tény, hogy mind a két mennyiség a platina huzal tisztaságának a függvénye. Nagy tisztaságú platina esetén és teljesen hőkezelt állapotban az tényező 3.925x10-3 1/ºC és 3.928x10-3 1/ºC közt van.

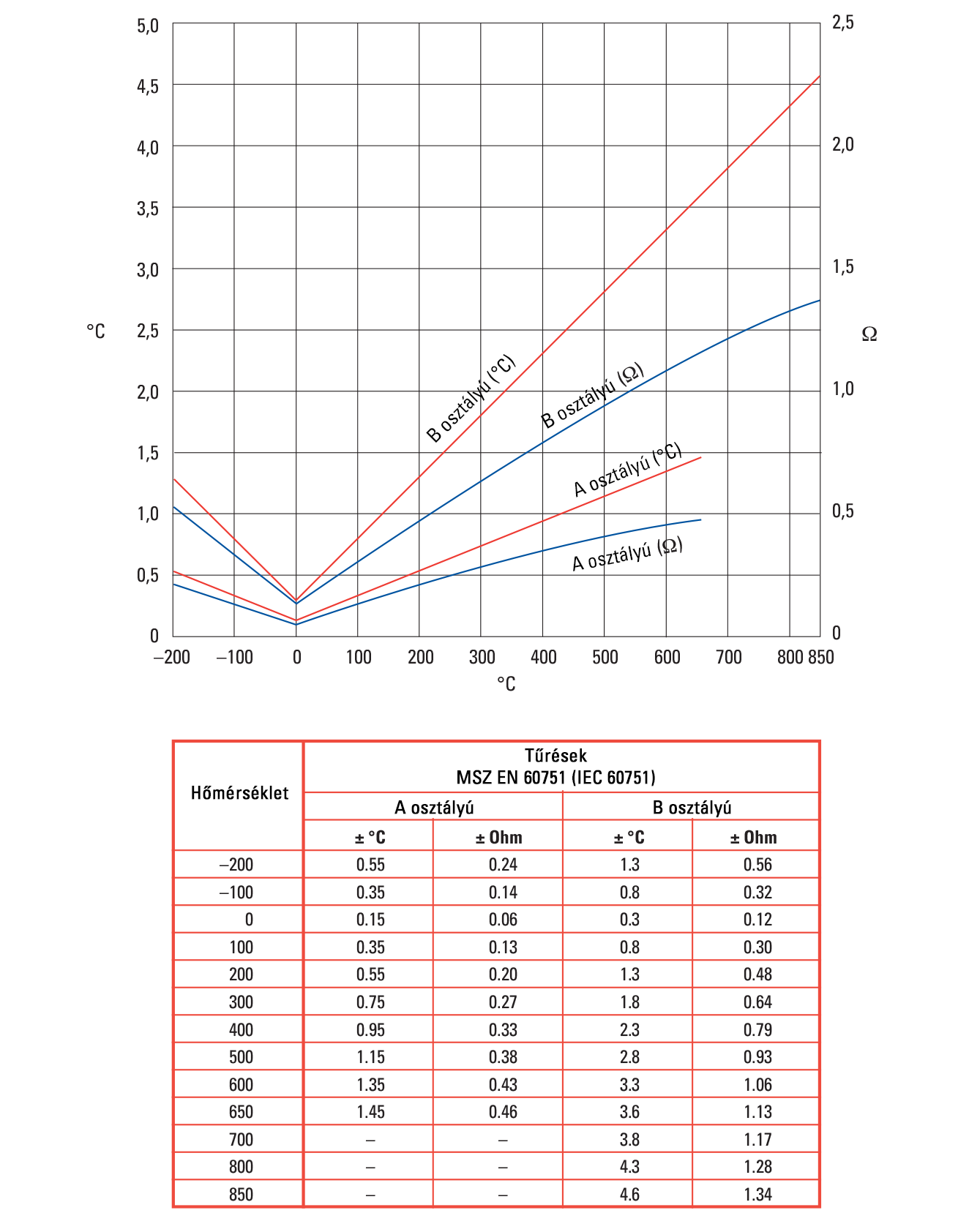

A kereskedelmi forgalomba kerülő platina ellenállás-hőmérők ellenállása és hőmérséklete közti összefüggésekre szabványos táblázatokat adnak meg, amelyek azon alapulnak, hogy az R értéke 0ºC-on 100W és az (R100 - R0) intervallumon 38.5ΩW ot (az a tényező 3.85x10-3 1/ºC) változik az értéke – ekkor egy olyan tiszta platinát használtak, melyet valamilyen más fémmel szennyeztek (lásd a 2. rész 6. fejezetét). A táblázatok, A és B tűrési osztályok az MSZ EN 60751:1995-ben (IEC 60751) megtalálhatóak (lásd ebben a leírásban az MSZ EN 60751 és IEC 60751 szerinti hőmérséklet/ellenállás karakterisztikákat és tűréseket az PRT érzékelőkhöz).

Az RTD Anyagok

Számos anyag található, ami kielégíti a legsűrűbben előforduló alapvető követelményeket, mint pl. az egyenletes és stabil hőmérséklet ellenállás kapcsolat. Ezek az anyagok a réz, az arany, a nikkel, a platina és az ezüst. Ezek közül a réznek, az aranynak és az ezüstnek kicsi az elektromos ellenállása, így ezek kevésbé használhatóak ellenállás-hőmérés céljára – habár a réz ellenállás-változása majdnem lineáris a hőmérséklet változásával szemben.

Az igaz, hogy a rezet alacsony ára miatt néhány helyen használják, de annak tudatában vannak, hogy egy közepes hőmérséklet felett a réz hajlamos az oxidációra és általában nem stabil valamint nem jó az ismétlőképessége. Ennek ellenére használható önmagában olyan esetekben, ahol hosszú érzékelőszáron átlagos hőmérsékletet kell mérni – különösen –100ºC és +180ºC közti tartományban.

A nikkel és a nikkelötvözetek szintén relatív olcsók, nagy az ellenállásuk és nagymértékben változtatják az ellenállásukat a hőmérséklet függvényében, így nagy érzékenység jellemzi őket.

Ezeket azonban a hőmérséklet tekintetében nemlinearitás jellemzi, és érzékenyek a túlterhelésre. Ezenkívül sajnos még egy inflexiós pontot is mutatnak a Curie-pont (358ºC) körül, ami még inkább megbonyolítja az hőmérséklet ellenállásból történő leszármaztatását. Ebből kifolyólag ezek az anyagok csak egy szűkebb hőmérsékleti sávban (kb. –100ºC-tól +180ºC-ig) használhatóak.

Ez utóbbi miatt maradhat a platina továbbra is használatban, melynek tekintélyes előnyei ideális ellenállás-hőmérővé teszik azt. Először is, nemesfémről van szó, így széles hőmérséklettartományban marad nem-reagens. Másodszorra, a rézhez képest több mint hatszor nagyobb ellenállással rendelkezik. Harmadszorra, egy elfogadható, egyszerű és jól ismert, habár nem teljesen lineáris ellenállás hőmérséklet karakterisztika jellemzi. Negyedszerre, beszerezhető nagyon tiszta formájában és nagyon finom huzallá, csíkká vagy szalaggá húzható ki, így a velük szemben támasztott fontos feltételek, mint a szenzor reprodukálhatósága és felcserélhető érzékelők gyártása, teljesülnek.

Az igaz, hogy a platina nem olcsó, azonban csak nagyon kis mennyiségre van szükség ellenállás-hőmérő gyártáshoz, így tehát az ára nem játszik nagy szerepet a teljes gyártási költség kalkulációjakor. A dolog hátulütője, hogy számos anyaggal szennyeződhet, főleg amikor melegítik, így a szenzor támasztékának és a védőburkolatnak az anyagát gondosan kell kiválasztani. Továbbá az anyag hőkezelése különösen fontos, mert csak a hőkezelésen átesett anyag esetén szűnik meg az egyébként minden hőmérsékleten jelenlévő atomszerkezeti hibákból adódó probléma.

Az előbbi anyagokon kívül ott van még a molibdén, mely vékonyréteg-ellenállás formájában egy elég stabil, körülbelül –50ºC-tól +200ºC-ig tartó hőmérsékleti tartománnyal bír. Félvezető anyagok, úgymint a termisztorok, amik különféle fém-oxidokból készülnek, szintén beszerezhetőek, és az egyre jobb gyártási technológiáknak és a továbbfejlesztett linearizálóknak köszönhetően képesek egy nagyon széles hőmérsékleti sávot lefedni. Ezen eszközök szabványosítása azonban nem történt meg, és kívül esnek ennek az útmutatónak a látókörén.

A 100K és még inkább a 10K alatti tartományban kapnak helyet a germánium RTD–k, mert ebben a tartományban a platina ellenállása túl kicsi volna gyakorlati célokra. Azonban a germánium esetében az ellenállás/hőmérséklet viszony nem teljesen egyértelmű, és ekkor lépünk be a karbon-üveg RTD-k birodalmába, amik negatív temperatura-koefficienssel rendelkeznek és melyeket nagy érzékenység jellemez a nagyon alacsony hőmérsékleteken. Végül pedig ott van a ródium-vas ötvözet, mellyel lemehetünk egészen 0.5K-ig.

Gyakorlati Ellenállás-hőmérők

Az elméletben leírtaknak megfelelően (lásd az 1. rész, 4. fejezetét) a nagy stabilitás eléréséhez platinaérzékelőt kell használni, ami teljes mértékben hőkezelt, szennyezésektől mentes, és ez a két tulajdonsága üzem közben is megmarad. Továbbá a segéd- és burkolóanyagokat, konstrukciókat gondosan kell kiválasztani és tisztítani, hogy elkerülhető legyen az érzékelő szennyeződése és a mechanikai feszültségek kialakulása.

250ºC alatt a szennyezés ritkán probléma, ezen hőmérséklet felett azonban a szerkezet egyes anyagai, a szigetelés (kiváltképpen a nem nemesfémek, a mica és a boroszilikát üvegek néhány formája) reakcióba léphet a platinával vagy belediffundálhatnak abba. Tehát speciális összeszerelési eljárások kidolgozására van szükség. Azon RTD-k, melyek hermetikusan tömítettek, azok igényelnek némi oxigént a töltőgázukban azért, hogy a problémát okozó elemek oxidált állapotban maradjanak, és ártalmatlanok legyenek az érzékelővel szemben. Az ipari RTD-khez kisebb tényezőjű platinavezetékeket használnak (lásd az 1. rész, 4. fejezetében), mint az etalonokhoz és a laborhőmérőkhöz, mivel az ipari alkalmazás fizikailag jóval robosztusabb és a szennyezési feltételek szempontjából a környezettel szemben sokkal elnézőbb elemeket követel meg. Így a tiszta platina vezetéket más fémmel szennyezve használják az MSZ, az IEC és az Angol szabványos hőmérséklet / ellenállás táblázataiban, és tűrési határaiban specifikáltaknak eléréséhez.

Egy másik általános elvárás az érzékelő megalkotásakor, a különböző vezetékek használata esetén fellépő termoelektromos feszültség (mint a hőelemeknél) elkerülése. Továbbá kielégítőnek kell lennie az RTD vezetékei (beleértve a belső csatlakozó vezetékeket is) és a védőburkolat (ha van) közti szigetelési ellenállásnak (az IEC 60751 szerint – lásd az 1. rész, 4.3-as fejezetében). Fontos, hogy a vezetékek bifiláris módon legyenek feltekerve, azok induktív összetevőjének minimalizálása érdekében, továbbá a mérőáram ne hozhasson létre számottevő önmelegedést (lásd az 1. rész, 4.2-es fejezetében), és használható legyen DC és AC (500Hz-ig) tápellátás is. Továbbá fontos biztosítani azt, hogy elhanyagolható mennyiségű hő vezetődjön el a burkolat, a belső vezeték és a szigetelés mentén.

Mielőtt belemennénk néhány érzékelő típus magyarázatába, érdemes rámutatni arra lehetőségre, hogy ezek más fémekből is készülhetnek mint platina, ahogyan az 1 rész, 4.2-es részében ezt már említettük. Számtalan különféle formájú és méretű érzékelő készülhet, azonban a konstrukciók szerteágazóságának van néhány korlátozó tényezője. Ezek a korlátok a vezeték megtámasztása, a kémiai szennyezettséggel szembeni ellenállás és egy megfelelő szigeteléssel ellátott kielégítő elektromos ellenállás. Például azzal, ha a felületet a térfogathoz képest nagyra alakítjuk ki, akkor rövidebb beállási időt érhetünk el, vagy éppen ellenkezőleg, ha az RTD-t nagyon kicsire gyártjuk, azáltal tökéletesen megfelelővé válik egy pont hőmérsékletének mérése. Aztán pedig az érzékelő készíthető hosszúra vagy nagyra, megkönnyítve ezzel az átlaghőmérséklet érzékelését szinte bármekkora hosszúságban.

Ellenállás-hőmérő Kialakítások

Ha egy pillanatra visszalépünk az időben, láthatjuk, hogy a múltszázad folyamán az RTD-k fejlesztése miatt számos gyártási eljárás volt használatos. Ezek közé tartozik az eredeti Callendar-féle eljárás, ahol a platina vezetéket egy csillám testre tekerték fel (több probléma adódott, mint pl.: a védőburok nélküli hőmérők esetén a csillám kiszáradt és rideggé vált, a gázzal töltött és légmentesen lezárt verzióknál kondenzáció lépett fel); a porcelán csévetest variációk (jelentős késedelem mutatkozott a reakcióidőben); spirális alakra felcsavart szilíciumdioxid szalagok alkotnak testet a platina tekercs számára; vagy a tekercsekhez horonnyal ellátott kerámiatestet készítenek; és így tovább.

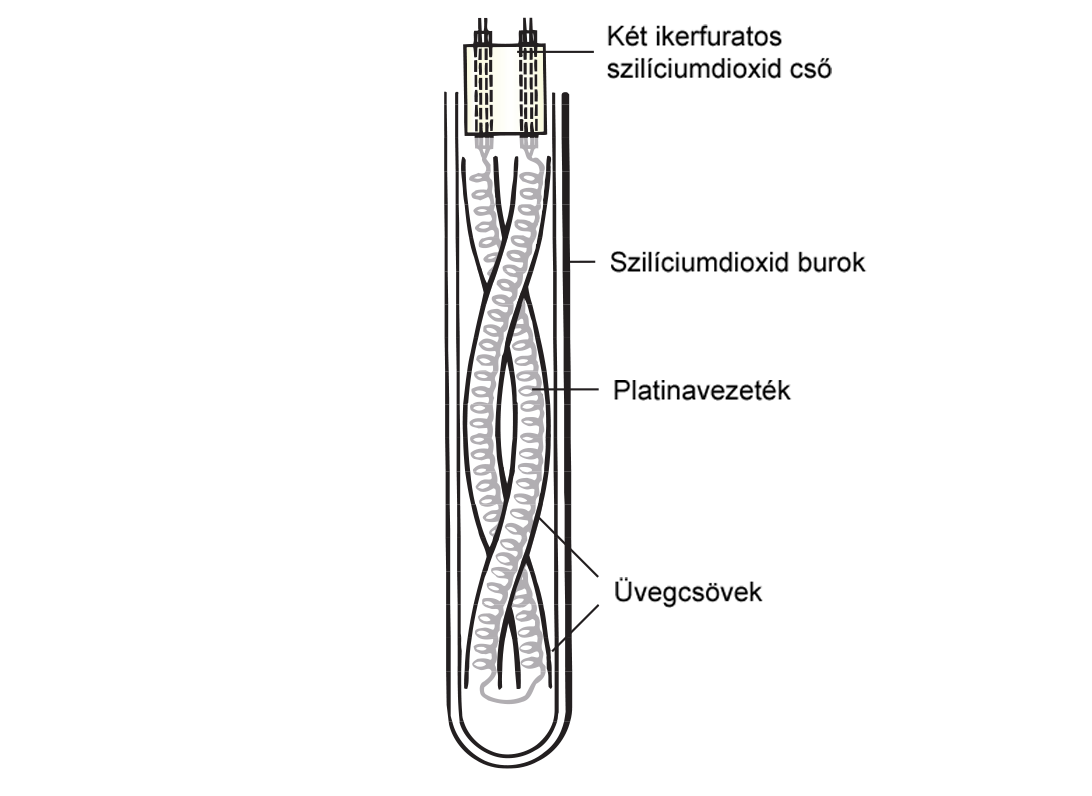

Napjainkban, a laboratóriumok számára készült eszközök esetén, az elem vékony vezetékből készülhet (tipikusan 0.07mm), amit spirális formában feltekernek, és így illesztik bele (szorosan) a vékonyfalú üveg, szilíciumdioxid vagy alumina csőbe. Ez lehet egy U alakú, vagy két különálló, egymásra csavart cső – egymás megtartása végett. Az ezekben lévő platina tekercsek alul egy vastag platina vezetékkel vannak összehegesztve. Fent négy platina csatlakozóvezeték van kivezetve és rögzítve (áganként kettő), és ez az egész elrendezés egy külső szilíciumdioxid burkolattal van összefogva (lásd a 6.1-es ábrát). Minden tervezés azt célozza meg, hogy olyan nyúlásmentes hőmérséklet-érzékelőt készítsen, ami képes kitágulni és összehúzódni a fűtés és hűtés hatására anélkül, hogy a vezeték dörzsölődne vagy karcolódna eközben.

A –189ºC felett végzett nagy precizitású hőmérsékletméréshez, az ellenállás elemeket megtisztítják és egy szilíciumdioxid- vagy üvegcsőbe szerelik, a kivezetések pedig felül egy üvegdugón keresztül haladnak át. Az eszközt ezután légtelenítik és feltöltik száraz levegővel vagy nagy tisztaságú argonnal, ami néhány százalék oxigént tartalmaz – ezzel biztosítják, hogy a platina oxidáló környezetben működjön és ne redukálóban, azaz a működés során inkább a hátramaradó szennyezőanyagok oxidálódjanak. Továbbá annak érdekében, hogy magasabb hőmérsékleteken maximális legyen az ellenállás a vezetékek közt, a vezetékeket egymástól csillámmal, szilíciumdioxiddal vagy zafírral szigetelik el.

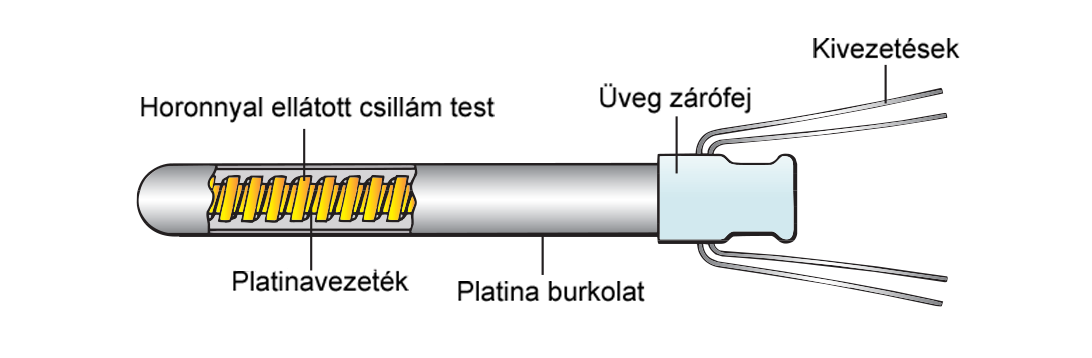

A nagyon alacsony hőmérsékletekhez való felhasználásra jobban kedvelik a kapszula-típusú kialakítást (lásd a 6.2-es ábrát). Itt egy körülbelül 50mm hosszú, 5mm külső átmérőjű, üveg zárófejjel ellátott, vékonyfalú platinacső tartalmazza az ellenállástekercset, ami az előbbi módon van feltekerve. A kiürítés után ezt a fajta eszközt, a jó hőkontaktus érdekében, a tömítés előtt héliummal töltik fel.

6.1 ábra: Hagyományos Laboratóriumi RTD Szenzor

6.2 ábra: Kapszula Kivitelű Platina RTD

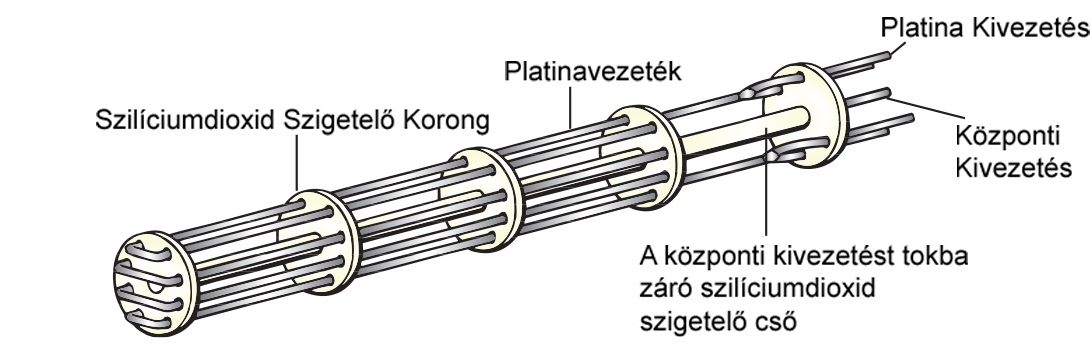

Az összes ilyen eszköz esetén az ellenállás értéke 0ºC-on általában 25Ω, az α értéke 0.003926/ºC és az érzékenység kb. 0.1Ω/ºC. Mindazonáltal a magasabb hőmérsékleteken használt RTD-k ellenállása kisebb (0ºC-on 0.2Ω és 5Ω közti), hogy minimalizálják a magas hőmérsékleten jelentkező – a szigetelési áteresztés miatt fellépő – sönthatást. Számos ilyen kivitel létezik. Az egyik klasszikus megoldás (az USA Nemzeti Szabványügyi Hivataláé), a „madárkalitka” kivitel (lásd a 6.3-as ábrát). Ebben szilíciumdioxid korongokon átfűzött, sorba kapcsolt nyolc párhuzamos platinaszál található. Ez 0ºC-on 0.2Ω-os ellenállást jelent, ami 1000ºC-on 1Ω-ra növekszik. Azonban számos kivitel van – szilíciumdioxid testek bevágásokkal a bifiláris spirális tekercsek (vagy másfajta tekercselések) számára; szilíciumdioxid rudak spirális vezeték hornyokkal; szilíciumdioxid szalagok, ismét csak hornyokkal; és így tovább.

6.3 ábra: „Madárkalitka” Kivitelű RTD Magas Hőmérsékletekhez

Ipari RTD Kivitelek 6.2

Nagyon jó volna laboratóriumi precizitást elérni ezen eszközök ipari területen való használatakor is, ám ez sajnos nem igazán lehetséges, mert az áruk, a törékenységük és a rezgésekkel szembeni gyenge ellenálló képességük ezt nem teszi lehetővé. A sokkal általánosabb célú, ipari kivitelű érzékelők úgy készülnek, hogy ellenálljanak az üzemi körülményeknek, és tény, hogy ott nagyszerűen helyt is állnak. Napjainkban az ipari RTD-k pontossága és stabilitása megközelíti a laboratóriumi érzékelőkét. A modern tiszta kerámiák valamint a kerámiatestekre történő huzal feltekerési technikák, kombinálva a speciális hőkezelési eljárásokkal és a továbbfejlesztett rezgésálló, nagyon stabil kivitelekkel, nagymértékben lendítettek az RTD-k minőségén.

Először is egy alacsonyabb α tényezőjű fémekkel kezelt platinavezeték használata terjedt el (az IEC szabványnak megfelelően, ahogy korábban említettük). A finom vezetéket lézerrel átfúrt zafíron vagy gyémánton húzzák keresztül, és így érnek el termékminőségre vonatkozó megismételhetőséget anélkül, hogy a platina szennyezésére szükség volna. A gyártóknak az is célja, hogy a legjobb rezgés- és ütésálló képességgel rendelkező alátámasztást nyújtsák a vezetékek számára, mindemellett biztosítva legyen a vezetékek elfogadhatóan szabad, de mechanikai feszültséggel nem járó tágulása és összehúzódása (látható, hogy ezen igények közt meg kell találni az aranyközéputat).

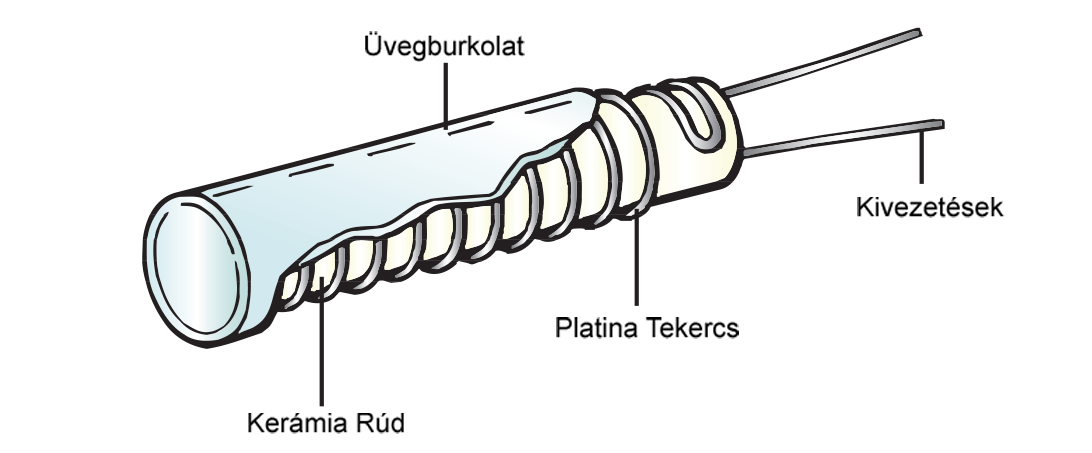

Az általános típus olyan üveg- vagy kerámiaorsóra feltekert vezeték, ahol a csévetestnek hasonló hőtágulási karakterisztikája van mint a platinavezetéknek. A tekercselést olyan kerámia cementtel vagy üveggel (lásd a 6.4-es ábrát) biztosítják és tömítik le, amely a platina tágulási jellemzőihez illeszkedik.

6.4 ábra: Klasszikus Henger Alakú, Ipari, Feltekert Vezetékű RTD

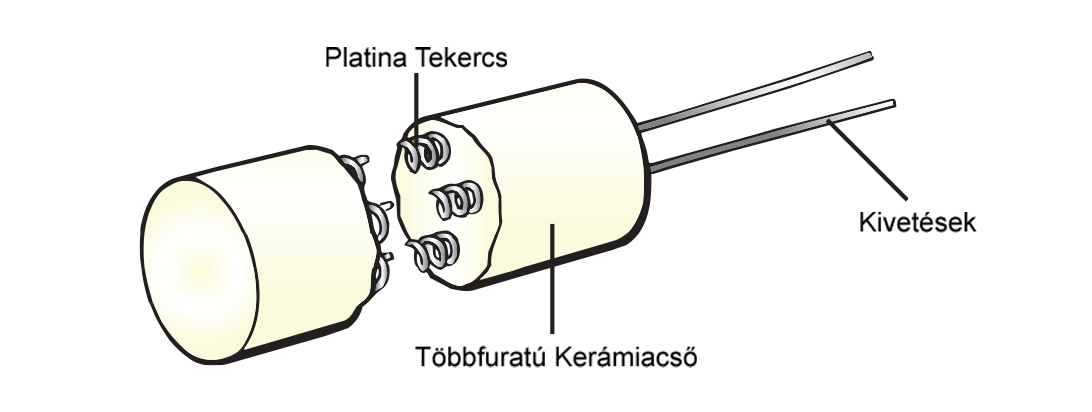

Habár szívós és a legtöbb igény számára több mint elegendő, ezek az eszközök gyengébb stabilitást mutatnak a hőmérséklet ciklikus változásainak hatására, kisebb az üzemi hőmérséklettartományuk (kb. 500ºC-ig használhatóak), és nagyobb a hiszterézisük, mint a részben alátámasztott csévéjű RTD-knek. Továbbá, ezek nincsenek közvetlen kapcsolatban a levegővel, ami szintén probléma forrása lehet. Van egy másik, ehhez hasonló elrendezés is, amikor a platinát hornyokban tekerik fel (lásd a 6.5-ös ábrát).

6.5 ábra: Henger Alakú Szenzor Horony Mentén Felcsévélt Vezetékkel

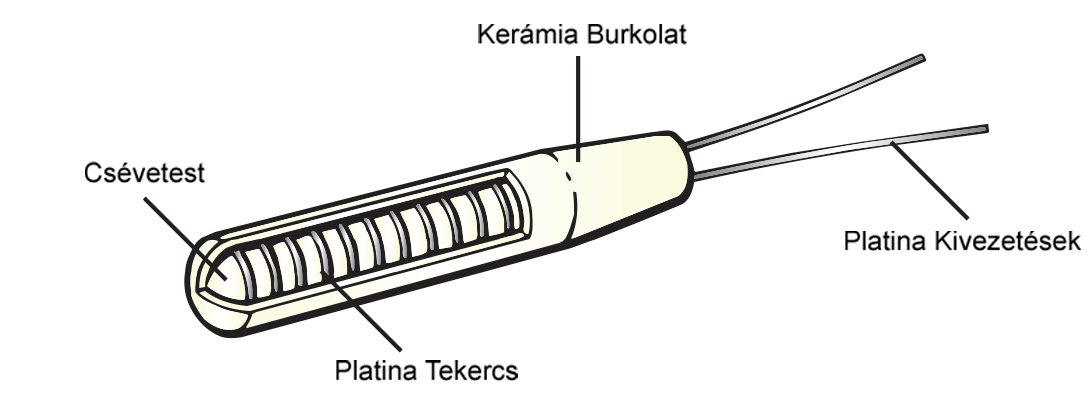

Léteznek részben alátámasztott tekercselési konstrukciók is, amik nagyobb ingadozást engednek meg a robosztusság és a stabilitás egyensúlyában. Egy szokásos kialakítás többfuratú aluminacsőbe szerelt spirális platinatekercseket tartalmaz, ahol a tekercsek rögzítése kis mennyiségű üveggyönggyel történik – ezzel inkább részleges, mintsem teljes alátámasztást biztosítva (lásd a 6.6-os ábrát) –, ami lehetővé teszi a tekercsek jelentős részének szabad mozgását. Ezek a platinavezetékek végül két darab jóval erősebb kivezetéshez csatlakoznak. Ha a platinatekercseket pedig timföld porba ágyazzák, azzal még tovább csökkenthetőek a rázkódási hatások.

6.6 ábra: Részleges Alátámasztás Többfuratú Aluminacső Használatával

Ezek a kialakítások esnek a legközelebb a használható, szabványos hőmérsékletérzékelő elvárásaihoz, persze ha megfelelően vannak megtervezve. Tehát az előbbi módszerekkel vagy kismértékű rezgésállóságot és nagyon nagy stabilitást, vagy nagy rezgésállóságot és egy kissé gyengébb, de még mindig remek stabilitást érhetünk el. Ezekkel az ipari típusú eszközökkel néhány század foknyi stabilitás biztosítható a –200ºC és +850ºC közti tartományban. Ezenkívül, ezeket nem szükséges hermetikusan lezárni, tömíteni – így ahol a környezet megengedi, a levegő keringhet a platina vezeték körül. Az érzékelő általában 25mm hosszú és 3mm átmérőjű és az ellenállása 0ºC-on precízen 100Ω-ra van kialakítva.

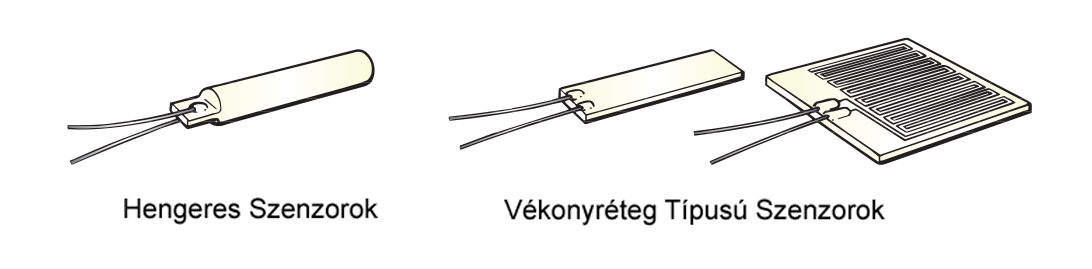

Réteg Hőmérők

Több jelenlegi platina ellenállás-hőmérős fejlesztési koncepció az, hogy réteg (vastag vagy vékony) mintát hoznak létre a platinából egy megfelelő hordozón. A vékonyréteg eszközök esetében a platinát felgőzölik a hordozóra vákuumos félvezető gyártási technikát alkalmazva, míg a vastagréteg érzékelőknél egy üveg/platina pasztát lényegében szitanyomással visznek fel a hordozóra. Mindkét megoldás lehetővé teszi, hogy az alkalmazásnak megfelelően az 'elemet' lapos vagy hengeres felületűre képezzék ki (lásd a 6.7-es ábrát). Napjainkban ezek teljesítménye, minősége majdnem megegyezik a feltekert vezetékes eszközökével (valójában inkább az üvegburkolatú verziókkal), kiváltképpen a vékonyréteg szenzoroké a –50ºC és +500ºC közti tartományban. Az előnyök: kis termikus időállandó (köszönhetően elsősorban a kis tömegnek és a hordozóval való jó kontaktusnak), rázkódásokkal szembeni érzéketlenség és a feltekert vezetékes változatokhoz viszonyított alacsonyabb ár.

Némi vita alakult ki azonban az ezen kialakításokkal járó stabilitásról, különösen a kiterjesztett tartományban. Először is, nem tudnak olyan szabadon tágulni és összehúzódni, mint a feltekert vezetékes, részben alátámasztott változatok (habár ezek a kritikák igazak az üvegtömítésű, feltekert vezetékes eszközökre is). Másodszor a felhasznált platina kis mennyisége miatt sokkal jobban ki vannak téve a szennyezésnek, és az üveggel történő tömítés nem volna ideális megoldás. Harmadjára a réteg tulajdonságai változhatnak gyártási szériánként – habár napjainkban ez egyre kevésbé jellemző. Még mindig jelentős szerepet játszik olyan olcsó felületi hőmérséklet- és levegő hőmérséklet-érzékelőként, mely közepes és nagy mérési pontosság elérését teszi lehetővé – hőmérsékleti tartományában végig ±0.05%-os stabilitásról beszélhetünk. Érdemes megjegyeznünk azt, hogy a feltekert vezetékű, részben alátámasztott eszközök stabilitása legalább egy nagyságrenddel jobb (±0.005%).

6.7 ábra: Feltekert Vezetékű és Vékonyréteg RTD-k

Típikus Vezeték Csatlakozás Kialakítások

Szerinti Tűrési Értékei